涤锦超细针织毛巾布平幅连续碱减量工艺

王超1,2,马书民 2,杨翠花3,魏松木2,张冲2

(1石家庄金利源经编针织有限公司,河北 石家庄050000

2福利达织染服装有限公司,河北 保定071500

3河北圣洁环境生物科技工程有限公司,河北 石家庄050051)

摘 要:涤锦超细纤维针织毛巾布采用平幅连续碱减量工艺加工,缩短了工艺流程和时间,降低了综合成本,减少了污水排放。其最佳工艺条件是:氢氧化钠用量25g/L、精炼剂用量1g/L、去油剂用量1g/L、INVATEX CS裂解剂用量2g/L、中和用98%冰醋酸用量1g/L。车速30m/min。煮炼时间7min×2,汽蒸时间12min。温度:煮炼箱98℃×2,汽蒸箱102℃。织物各项指标均达到传统间歇式绳状碱减量工艺的标准。

关键词:涤锦针织毛巾织物;DTY超细纤维;平幅;连续碱减量

涤锦超细纤维针织毛巾布光泽柔和、手感柔软、绒毛细腻,具有良好的吸湿性和快干性,去污力强和不滋生细菌,是制作清洁工具理想的纺织面料,在保洁领域有着广阔的发展空间。[1]传统的涤锦超细纤维针织毛巾布的碱减量工艺,是在绳状间歇式碱减量机中,将织物在氢氧化钠水溶液中进行开纤、去油整理。开纤后,织物上含有大量的烧碱、油剂和涤纶低聚物等杂质,因此,染色前,首先对织物进行酸中和、然后进行充分水洗,以便彻底去除织物上残留的烧碱、油剂、低聚物等杂质。[2]

本试验由涤锦超细纤维针织毛巾布平幅连续碱减量工艺替代传统的绳状间歇式碱减量工艺,采用在LMH216-260型平幅针织漂白水洗联合机中进行平幅连续加工,浴中加入氢氧化钠、除油剂、除油精炼剂、INVATEX CS裂解剂和冰醋酸等助剂,将开纤、去油、酸中和及水洗一步完成。该工艺缩短了工艺流程和时间,降低了综合生产成本,减少了污水排放。顺应了当前国家号召的“节能、降耗、减排、增效”的方针政策。

材料:纬编涤锦复合超细纤维毛巾布(原料为国产涤锦DTY超细纤维167dtex×72f。涤锦比例为80:20)。

主要药品:99%氢氧化钠(内蒙古渤海化工有限公司)、除油剂DM-112 (石家庄德美化工有限公司)、除油精炼剂7588(苏州联胜化学有限公司)、INVATEX CS裂解剂(HUNTSMAN亨斯迈公司)、去油剂ZS-100(石家庄环城生物化工有限公司)、98%冰醋酸(工业用)。

主要设备: LMH216-260型平幅针织漂白水洗联合机(江阴福达染整联合机械有限公司)、绳状松式碱减量机XH-800型(无锡翔宏染整设备有限公司)、SMH885-240型无张力平幅全松式整纬烘干机(江苏辽阳市青阳轻纺机械厂)、台衡电子秤T-Scale100(台衡精密测控昆山股份有限公司)、LYF-215型织物毛细效应仪(山东纺织科学研究院仪器研究所)、PHB-3型便携式酸度计(杭州雷磁分析仪器厂)。

织物失重率测试:失重率=(碱减量处理前织物恒重-碱减量处理烘干后织物恒重)÷碱减量处理前织物恒重×100%

织物毛效测试:参照FZ/T01071—2008(2015)《纺织品毛细效应试验方法》测定

1.3.1涤锦超细纤维针织毛巾布工艺流程

涤锦超细纤维针织毛巾布传统的开纤工艺是在间歇式绳状碱减量机中进行的,织物经开纤后的失重率一般控制在7%左右,当失重率小于5%时,因开纤不充分织物手感粗糙,光泽暗淡,亲水性差,严重时造成染色色道;但是,失重率不宜太大,否则影响纤维的强度。

1.3.1.1涤锦超细纤维针织毛巾布传统碱减量间歇式绳状浸染工艺流程及升温曲线

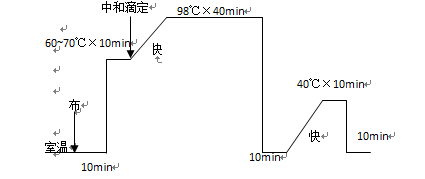

上水→进布→水洗10min→排水→泻碱→加水→补碱60℃~70℃×10min→中和滴定→快升温→保温98℃×40min→收碱→水洗10min→酸中和(冰醋酸4g/L)40℃×10min→溢流水洗10min(pH=6~7)→出缸

传统碱减量间歇式绳状开纤工艺升温曲线如图1所示。

图1

1.3.1.2涤锦超细纤维针织毛巾布平幅连续碱减量工艺流程

平幅进布→1#松式煮炼98℃×7min→二辊挤轧→2#松式煮炼98℃×7min→二辊挤轧→浸渍碱液→松式汽蒸102℃×12min→二辊挤轧→热水洗60℃→溢流水洗→酸中和→pH值自动检测(pH=6~7)→溢流水洗→二辊挤轧→平幅落布

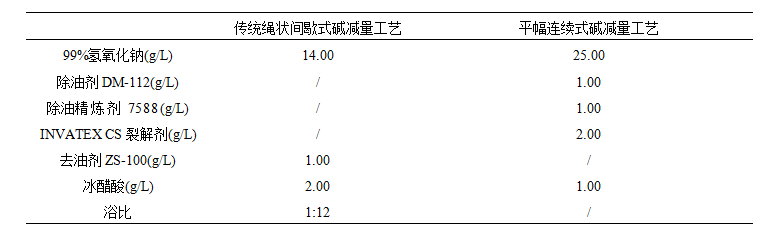

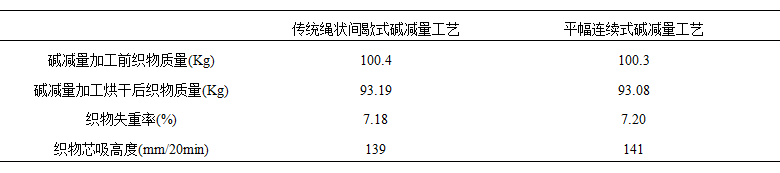

1.3.2涤锦超细纤维针织毛巾布传统绳状间歇式碱减量工艺与平幅连续式碱减量工艺配方及相应的织物失重率和毛效的对比

表1涤锦超细纤维针织毛巾布传统绳状间歇式碱减量工艺与平幅连续式碱减量工艺配方对比

表2涤锦超细纤维针织毛巾布传统绳状间歇式碱减量工艺与平幅连续式碱减量工艺对织物失重率及毛效的影响对比

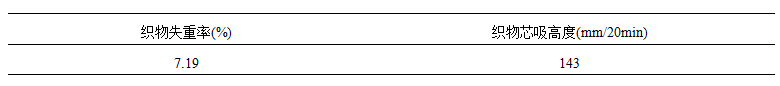

涤锦超细纤维针织毛巾布进行平幅连续式碱减量工艺加工,采用表1中的配方和相应的工艺流程及参数,经批量加工后,抽测织物的失重率、毛效见表3。

表3涤锦超细纤维针织毛巾布进行平幅连续式碱减量工艺加工,织物的失重率和毛效

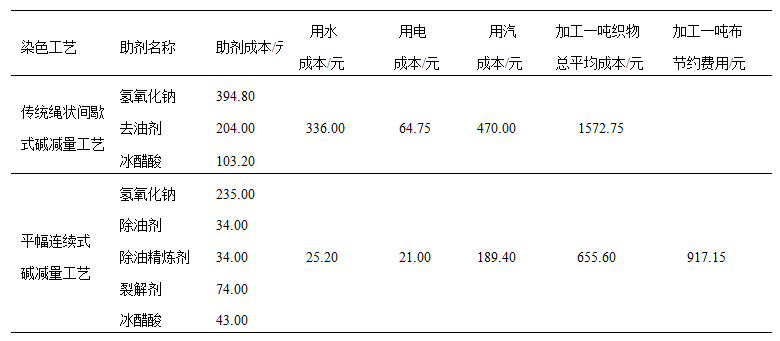

传统绳状间歇式碱减量机,每班12小时生产4缸布,每缸织物重量为600公斤,12小时生产2.4吨织物。平幅针织漂白水洗联合机每班12小时生产12吨织物。以12小时班产量为标准,采用两种不同工艺方法,平均加工1吨涤锦超细纤维针织毛巾布,其成本和能耗对比如表4所示。

表4涤锦超细纤维针织毛巾布传统绳状间歇式碱减量工艺与平幅连续式碱减量工艺的成本能耗对比

成本计算过程如下:

a.传统绳状间歇式碱减量工艺12小时生产4缸织物(共计2.4吨)

助剂费用:

氢氧化钠:7200L×14g/L×10-3×4.7元/Kg×2=947.52元(第二缸以后需补加原配方1/3左右的氢氧化钠)

去油剂:7200L×1g/L×10_3×17元/Kg×4=489.60元

冰醋酸:7200L×2g/L×10_3×4.3元/Kg×4=247.68元

水电汽费用:

用水:7.2T×5遍×5.6元/T×4=806.40元(溢流水洗用水量按1.5倍的水量计算,泻碱后需补加原水量1/3的水)

用电:18.5 KW /h×0.70元/KW×12 h =155.40元

用汽:1.2T/缸×235元/T×4=1128.00元

以上各项费用除以2.4得出采用传统绳状间歇式碱减量工艺加工一吨织物的各项费用,见表4。

b. 平幅连续式碱减量工艺12小时生产12吨织物

助剂费用:

氢氧化钠:25g/L×24000L×10-3×4.7元/Kg =2820元

除油剂:1g/L×24000L×10-3×17元/Kg =408元

除油精炼剂:1g/L×24000L×10-3×17元/Kg =408元

裂解剂:2 g/L×24000L×10-3×18.5元/Kg =888元

冰醋酸:500 g/L×240L×10-3×4.3元×4=516元(按500 g/L配制好醋酸的浓度,由设备自动滴定装置检测工作液的pH值后,通过自动给料装置加入中和槽里。)

水电汽费用:

用水:54T× 5.6元/T=302.40元

用电:30KW/h×0.70元/KW×12 h =252.00元

用汽:9.67T×235元/T=2272.45元

以上各费用除以12得出采用平幅连续式碱减量工艺加工一吨布表4中的各项费用。

由表4可以看出:采用平幅连续式碱减量工艺加工一吨布,较传统绳状间歇式碱减量工艺综合成本共计节约917.15元。每天按24吨日产量计算可节省综合成本917.15元×24=22011.60元。

涤锦超细纤维针织毛巾布采用平幅连续式碱减量工艺,织物的失重率和毛效与传统间歇式绳状碱减量工艺加工后的织物指标相当。按照此工艺配方及工艺流程进行大生产,实践证明该工艺重现性良好。

采用平幅连续式碱减量工艺对涤锦超细纤维针织毛巾布进行碱减量加工,较传统绳状间歇式碱减量工艺加工缩短了工艺流程和时间;降低了水、电、汽的用量;同时也减少了因工艺流程长织物造残的机率。

采用平幅连续式碱减量工艺对涤锦超细纤维针织毛巾布进行碱减量加工,从表4数据可以推算出,减少了40.48%氢氧化钠的用量和58.33%冰醋酸的用量,相应的也降低了其他化学药品的费用。

涤锦超细纤维针织毛巾布采用平幅连续碱减量工艺,缩短了工艺流程和时间,降低了化学药品的用量,具有减少污染,节约能源等优点;且织物各项指标均达到传统间歇式绳状碱减量工艺的标准。日产量按24吨计算,可节约两万多元费用。其最佳工艺方案为:氢氧化钠用量25g/L、除油剂用量1g/L、除油精炼剂用量1g/L、INVATEX CS裂解剂用量2g/L、中和用98%冰醋酸用量1g/L。经大生产随机抽验测得该织物各项物理指标符合要求,工艺重现性良好,值得在生产实践中推广应用。

参考文献:

[1] 王超;张冬芳;李俊杏等。涤锦超细纤维针织毛巾布碱性浴染色工艺研究[J].针织工业,2010(2):28-30.

[2] 王超;魏玉娟;李俊杏等。涤锦超细纤维针织毛巾布碱减量增白同浴加工[J].针织工业,2011(3):35-37.

版权所有:浙江省纺织印染助剂行业协会 技术支持:宁波创艺信息科技有限公司

电话:0574-87280689 传真:0574-87281879 QQ:916226508 邮箱:chinanbhg@163.com

地址:浙江省宁波市江东区新天路501号名汇公馆615室