冷热双循环控制系统及在线粘度监测系统

在嵌段硅油合成中的应用

胡忠东

(杭州科成化工有限公司,杭州 310011)

摘要:化工制造的主要控制点分别为:(1)反应原料与配方的控制;(2)反应条件与过程的控制;(3)反应成品与转化率的控制。我公司通过引进国内外先进的冷热双循环与在线粘度控制系统,在有机硅合成生产上简化了生产流程,降低了能耗并充分提高了产品的一致性。

关键词:智能制造;冷热双循环控制系统;在线粘度控制系统;温控精确度;嵌段硅油

智能制造(Intelligent Manufacturing)是一种由智能机器和人共同组成的人机一体化智能系统,它在制造过程中能进行智能活动,通过人与智能化设备的合作共事,去扩大、延伸和部分地取代人类在制造过程中的体力劳动与脑力劳动,它把制造自动化的概念扩展到柔性化、智能化和高度集成化。

毫无疑问,智能制造现在已经成为各个行业的发展方向、国家发展扶持的重点,在制造过程的各个环节几乎都广泛应用智能技术,各种智能系统应用于工程设计、生产调度、生产环节控制、故障诊断等,也可以将神经网络和模糊控制技术等先进的计算机智能方法应用于产品配方、工艺控制等,实现制造过程智能化,而人工智能技术尤其适合于解决特别复杂和不确定的问题,实现产品的高稳定性与可复制性。

国内硅油合成分为乳液聚合、本体聚合、溶剂法聚合等,其中最难控制的关键点在于温度及粘度的控制。对于温度的控制,传统是采用反应釜夹套蒸汽升温,循环冷却水夹套降温的方法,这种方法的缺点是升温降温时间长、能耗高、控制精度差、综合效率低,还会因为每位操作工的技术水平不一致导致产品反应温度忽高忽低,使产品的合成稳定性下降,最终导致产品批差较大且品质无法准确控制。

图1 温度循环控制系统

针对上述提及的反应釜温度难以控制问题,我们公司采用了冷热双循环控制系统得到了较好的解决。冷热双循环系统均采用与物料直接接触的内循环盘管热交换体系,同时这两套系统又互相独立,通过电脑编程进行实时控制,从而彻底解决了在反应过程中温度的精准控制问题。

冷热双循环系统主要由一套加热导油内盘管与一套冷却液内盘管循环组成,由电脑与温度探头与反应物料直接接触来控制,反应精确度为0.1℃,使温度控制精度达到了±1℃,最大程度上保证了产品的稳定性和工艺的重现性,并且降低了工人的劳动强度,及由于工人操作的不一致性导致的产品波动,而且在能耗上比传统的方法降低了50%,最终实现了嵌段硅油合成过程中绿色环保和优良品控的双重效应。

硅油合成过程中粘度的控制,传统的控制方法一为经验判断目测,二是通过在生产过程中间歇式取样分析,但这种分析方法的最大缺点是存在检测结果的相对性、滞后性,因为在反应过程中,在高温的状态下,硅油粘度的增长前期处于线性增长状态,后期大多以加速增长状态,达到一定条件后将形成破坏式爆聚,导致产品报废。

传统的检测方法是在聚合过程中取样在实验室中用旋转式粘度计进行检测,这种方法的检测的准确性只相对于被检测物而言,但对于我们在聚合过程中硅油真实粘度的动态变化却无法判断,往往是当实验室得到数据反馈,给生产车间后,硅油的实际粘度却已发生了很大的变化,导致我们无法掌握硅油的实际粘度变化,从而让粘度的有效控制变得异常困难,这也是我们绝大多数硅油生产厂家最难控制的产品内在数据。

图2 在线粘度检测系统

图3 在线粘度检测系统两种探头

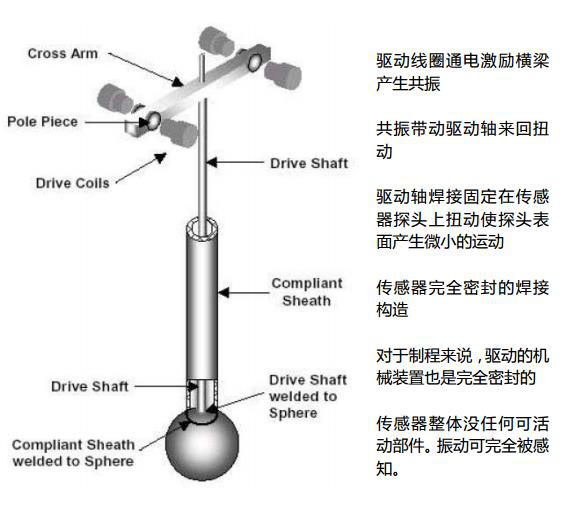

为了解决这一控制难点,我们与世界上在粘度检测领域有着丰富经验的技术专家经过近一个月的探讨与研究,最终引进了扭矩微振荡法在线粘度检测系统。

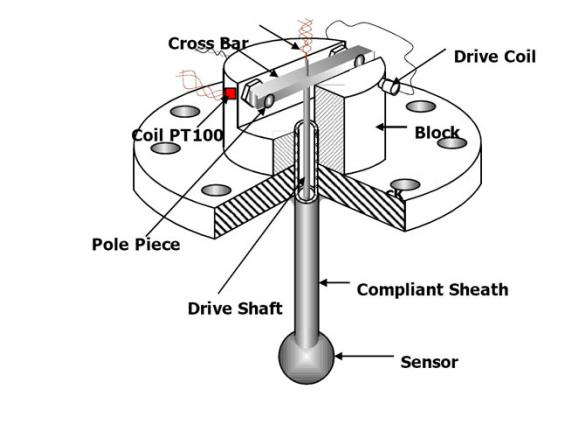

Viscoliner 600 series粘度计是由传感器探头和变送器组成,可安装在反应釜,反应槽和管道上测量液体的粘度。粘度计测量系统的探头能准确地测量粘度,变送器能够及时将粘度显示出来。粘度计可以在线测量各种液体的粘度,如:间歇聚合工艺,乳化和分散,管线内的在线混合等。

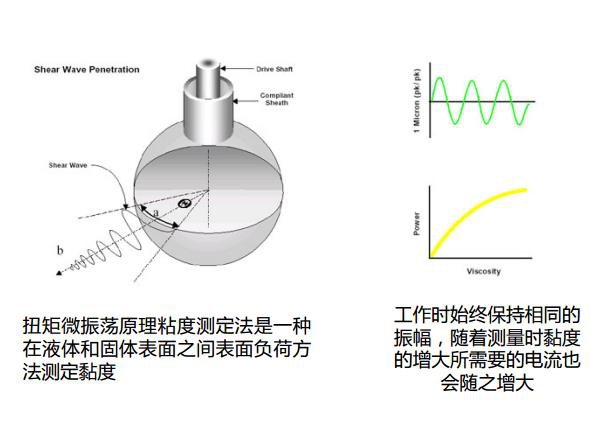

粘度计测量系统在过程控制应用中免维护。探头没有可移动的活动部件,测量系统使用的是扭矩振荡原理,通过电流来维持固定的振幅。

图4 在线粘度检测系统示意图

经过冷热双循环与在线粘度控制系统综合试验,生产与管理人员有了对反应温度与反应时间提前精准制定的手段。

冷热双循环温控系统能够减少因反应内的放热、吸热和外在热源不稳定而需要人为调控温度稳定而造成的工艺不准确问题,充分提高了工艺的高度重复性。

又在此基础上增加了在线粘度临测系统,让操作人员对生产反应工艺有了两个数据化临察与控制系统,通过生产现场显示器与远程CP数据互联和实时存储,提供了双重监控的目的。

在在线监测方法下,操作员就对工艺有了“观察窗口”,通过这个窗口可以每一秒地“观察”到反应的状态和历程。

探头就安装在反应釜里,而不是在实验室里。它通过机械扭力振荡原理测量粘度随时间的变化。电子控制器将探头的扭力运动变换成4到20mA的标准信号,在记录仪上产生了一个粘度曲线。

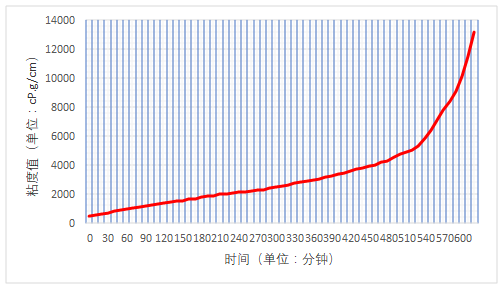

操作员能观察到真实的聚合反应周期,通过粘度变化可以判断反应引发、增长,最后到达终止。它甚至在产品超出规格之前,向操作员发出停止反应的警报。

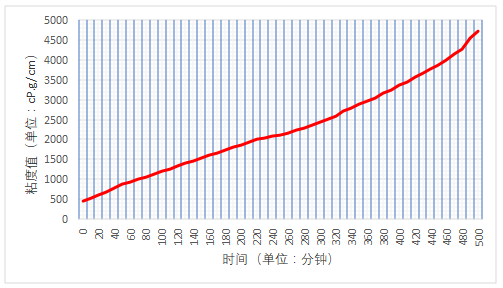

图5 嵌段硅油合成前期粘度值曲线图

图6 嵌段硅油合成粘度值曲线图

前面叙述的检验方法的主要缺点是从取样至分析化验有时间滞后,在线测量就消除了该缺点。实时的连续粘度测量方法消除了所有事后物理测量固有的问题,例如生产次品的可能。取样在工厂还在进行,但是对于工艺监测不再需要了。厂家依据取样结果检验其他间歇式反应的特点,例如各釜间的重复性,事后质量控制和证实工艺测量结果。

在这个实例中,在线测量提供了具有划时代意义的方法。当依据实验室确定粘度进行某个反应釜调整时,交叉检验非常重要。实际上,在线粘度测量的重复性如此之高,经过运行5至6个新产品间歇反应,操作员可以预示每个反应釜在某个时间的粘度读数,从而可进行相应的工艺调整。

化工制造的主要控制点分别为:(1)反应原料与配方的控制;(2)反应条件与过程的控制;(3)反应成品与转化率的控制。

反应配方与工艺在企业的项目流程前期基本可以通过化验室合成、中试生产、大试生产来合理化生产过程与条件,也充分定型了原材料的优先供应商,在后续的生产过程中合理地抽检每批原料的关链理化指标就完全可以控制产品的最终合格率。

而反应条件与过程的控制及反应成品与转化率的控制,因生产条件不一,操作与检测误差太大,从而使我们每一家化工企业对最终产品的重现性难以控制,我公司通过引进国内外先进的设备与现在产品制造流程结合简化了生产流程,降低了能耗,并充分提高了产品的质量重现性。

版权所有:浙江省纺织印染助剂行业协会 技术支持:宁波创艺信息科技有限公司

电话:0574-87280689 传真:0574-87281879 QQ:916226508 邮箱:chinanbhg@163.com

地址:浙江省宁波市江东区新天路501号名汇公馆615室