高温匀染剂的制备与性能测试

皮碧荣,杨振,顾晨斌

(宁波润禾高新材料科技股份有限公司)

摘要:选择多种原材料进行复配高温匀染剂的实验,并进行性能测试。采用原材料(马来酸二丁酯、异丙醇、苯甲酸苄酯、NSF-7,9、600号油酸脂、600号磺化)进行复配,研究复配的匀染剂对染料固色率、上染率、移染、缓染性等的染色性能的影响,结果发现,复配的匀染剂性能良好,可以替代外来样品。

关键词:原料;复配;匀染剂;染色;上染性能

涤纶纤维疏水性很强,结构紧密,又没有离子基,在一般情况下是没有办法用分散染料染色的,需在120~130℃下,才可进行染色。根据细孔说和自由体积说,涤纶纤维在高温高压下染色可分三个阶段进行:

从染色开始到90℃是初期吸着阶段。

在此阶段中分散染料粒子吸着在纤维上。由于吸着速度取决于纤维表面对染料的亲和力,因此无论是单一的或复合的染料都很难保持均匀的吸着,这就要影响染色的均匀性。所以,要求助剂能抑制初期的吸着速度,以达到均匀地吸着

90~120℃最高染着阶段。

分散染料粒子,以稳定的状态存在,来保证纤维表面吸着增大时,不致与以凝聚成大粒的染料被吸着,造成不均染。所以,要求助剂对分散染料有优良的热稳定性来保证染料粒子不产生凝聚成粗大的“二次粒子”。一旦产生“二次粒子”,不但吸着量减少。而且会造成不均染等问题。

从120℃到130℃是染料向纤维内部扩散阶段。

此阶段中,在纤维表面吸着的染料,向纤维内部高速度扩散,此时分散染料的扩散化能为30千卡/摩尔,比扩散速度很大。例如,在0℃比扩散速度为1,在125℃则为1590,但每种分散染料的比扩散速度不尽相同。所以,在拼色染色时要求助剂能使各种分散染料的比扩散速度达到相同,即有着好的相容性。能够满足上述要求的助剂。人们称之为分散匀染剂。它不仅解决了匀染性,而且能使染料在高温下不因凝聚而沉积于缸体造成污染。

随着社会经济的发展,人民生活水平的提高,人们对衣着的要求也不断提升,这就要求纺织品的附加价值提高。纺织助剂对提高纺织品附加价值至关重要,它不仅可使纺织品功能化,而且可使其高档化、更具有时代感,但要具有这些优点的前提是织物的染色要匀透,这就需要使用具有缓染或移染作用的助剂及匀染剂来达到匀染作用。目前,我国无论是产品性能上还是工艺上与国际水平相比都存在较大差距,开发性能突出、质量稳定、适用范围广的环保型匀染剂成为当务之急。

纺织助剂对提高纺织品的附加价值至关重要,不仅可使纺织品功能化,而且可使其高档化、更具时代感,但要具有这些优点的前提是织物的染色要匀透,非常有效的方法是使用具有缓染或移染作用的助剂即匀染剂来达到匀染效果。

匀染剂大多数是水溶性的表面活性剂,根据匀染剂对染料扩散与聚集度的影响,主要分为两种类型:

其一为亲纤维性匀染剂,它对染料的聚集度几乎没有影响,但对纤维的亲合力要大于染料对纤维的亲合力,因此在染色过程中,此类匀染剂会先与纤维结合,降低染料上染速率,但随染色条件的变化,染料会逐渐代替匀染剂,固着在纤维上,这类匀染剂只具有缓染的作用。

其二为亲染料性匀染剂,它具有与染料较高的亲和性,对染料的亲合力大于染料对纤维的亲合力,染料上染之前,匀染剂先与染料结合生成某种稳定的聚集体,从而降低了染料的扩散速率和延缓了染色时间。随着条件的改变,染料逐渐脱离匀染剂,与纤维结合,但此时匀染剂对染料仍然有一定的亲合力,对于不匀染的织物还可以将染料从纤维上拉下,上染到色泽浅的地方,因此这类匀染剂不仅具有缓染作用,而且具有移染作用。

1.2.1阴离子型分散匀染剂

阴离子分散匀染剂,大多指芳香磺酸甲醛缩合物,其中它们又可分为芳香核中含有酚或羧基与不含酚或羧基两种。此类分散剂可以作为分散、还原等水不溶性染料的分散剂。它们之所以有分散作用,是由于分散剂的疏水基能与染料粒子以“范氏力”结合和带酚基(或羧基)分散剂又能与染料分子中的羧基或胺基以氢键结合,在染料粒子外层形成一层强的阴电荷层,使得染料粒子在水中互相排斥,形成分散状态。

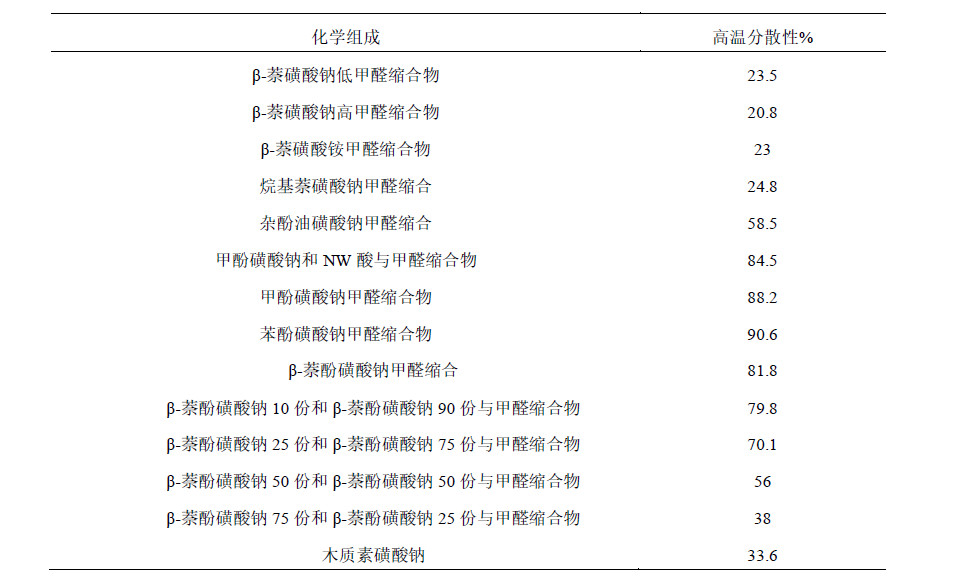

但当在高温下染色时,染料粒子产生激烈地热运动,分散剂与染料粒子的“范氏力”和氢键结合容易遭到破坏,染料粒子外层强大的阴电荷层消失,使染料粒子产生了“二次凝聚”,使之分散状态破坏。但芳核上有酚(或羧)基的分散剂耐高温性要好些,是由于两种力结合之故(见表1)。

表1 化合物及其分散性

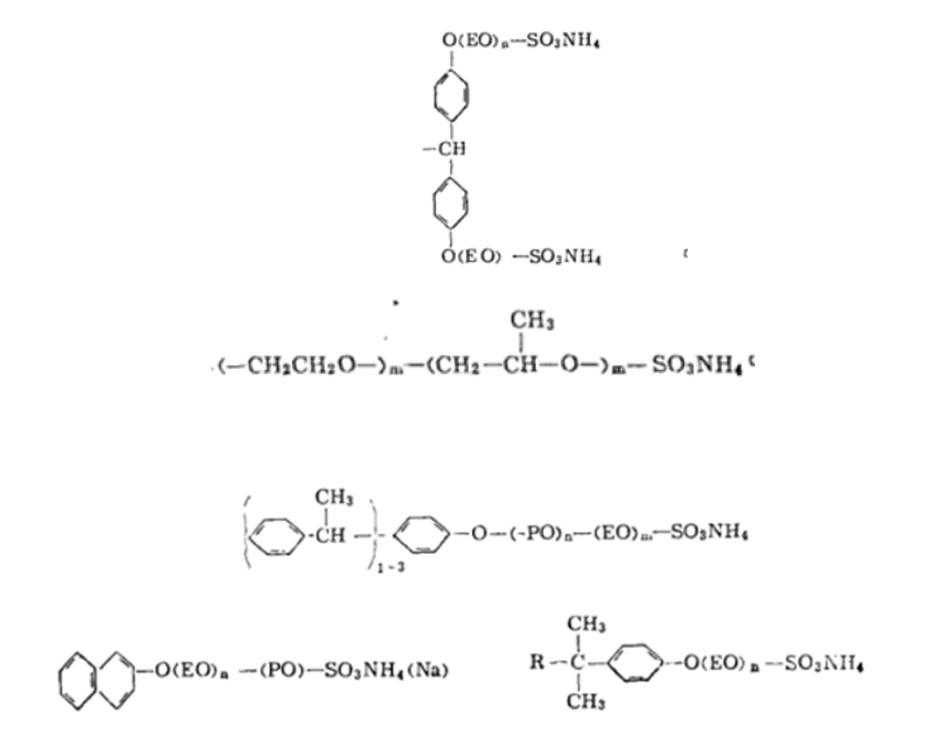

还有一种阴离子分散剂,烷基(或芳基)酚聚氧烷基醚与硫酸化剂脂化,形成硫酸脂化合物,如:

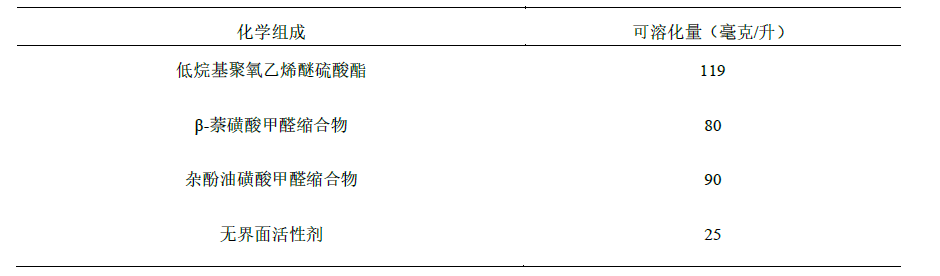

这类助剂种类繁多,不再例举。此类分散剂与芳磺酸甲醛缩合物不同,它不但具有后者那样与染料粒子形成“范氏力”和氢键结合成为好的分散体的性能,而且它的聚氧烷基醚链对染料有可溶化性,在高温下虽说“范氏力”和氢键受到部分破坏,但它的巨大的可溶化性,起着立体保护作用,仍然可以维持稳定的分散状态,而芳磺酸甲醛缩合物这种可溶化性就不明显(见表2)。

表2 化合物可溶化量

这类耐高温分散剂,虽说在高温下能够保持很好的分散性能,并随之使染料对缸体的污染减少,但它们的起泡性比较大。由于起泡性大,使得气泡或泡沫混入被染织物中,产生染液漂浮在被染织物表面,妨碍了染液与被染织物实质接触,容易产生不匀染现象。

1.2.2非离子型分散匀染剂

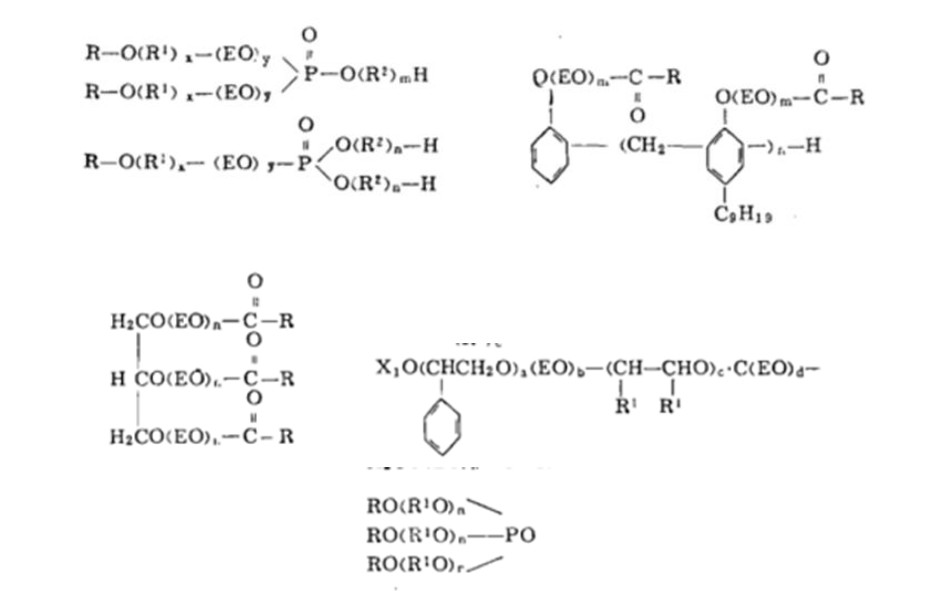

作为匀染分散剂的非离子型表面活性剂,可分两大类(如醚和脂),如:

由于非离子型分散剂的氧化烯链子染料上的-NH2、-OH结合比较疏松,没有离子的反斥力,因而,就分散性而言,自然不如阴离子型分散剂。但这类化合物,在高温下对染料的可溶化性增大,可使分散染料均匀地吸着和向纤维内部均匀的扩散,以达到匀染和异种染料有好的相容性的目的。

非离子表面活性剂对染料的可溶化性大小与非离子表面活性剂的种类有关,酯类的可溶化性比醚要大。(见图1)

非离子表面活性剂对染料的可溶化性能也与它的官能团和化学结构有关。有关资料介绍情况如下:在聚氧乙烯醚类化合物中,对染料可溶化性能顺序如:三苯基苯酚>苯乙烯苯酚>壬基苯酚>油醇。在聚氧乙烯酯化物中可溶性能顺序如:聚氧烷基醚油酸脂>聚氧乙烯醚油酸脂>聚乙烯醚山梨糖酐油酸酯。

非离子表面活性剂对染料的可溶化性能也与HLB值有关系,一般来说,当HLB值在10~12时可溶化性能值最大。

根据上述情况,要选择一个比较优良的分散匀染剂,应该是酯类,同时酯类的起泡性大大低于醚类,主要是由于易引起泡沫的-CH2CH2OH基团中的-OH基被酯化之故,对均匀染色有利。

综上所述,不论采用阴离子型还是非离子型作为分散匀染剂,要具备所有性能是很困难的。尤其是近年来人们为了节约能源提高生产效益,小浴比快速染色工艺迅速发展,对分散匀染剂的高温分散性、移染性、起泡性、异种染料上染曲线一致性,无沾色性等一系列性能,提出了更高的要求。如此苛刻的要求,单一结构的分散匀染剂无论如何也是不能胜任的。为了满足这些要求,人们已经开发出一些高效分散匀染剂。从结构上看,多数是以聚氧乙烯(丙烯)烷基酯非离子助剂和烷基(芳基)聚氧乙烯醚硫酸酯阴离子助剂按一定比例混合而成,这两类助剂混合,正象上述哪样,可以互相弥补各自的不足,求得完美无缺的效果。

1.3.1开发复配型匀染剂

利用表面活性剂的协同复配增效作用,通过将两种或两种以上具有不同性能的助剂复配成的新品种具有逼单组分更优异的性能,这是开发新型匀染剂的重要方式。酸性染料用匀染剂中大量使用的都是此类,并获得了优良的使用效果。

1.3.2酸性染料开发通用型匀染剂

酸性染料品种较多,但以往各种染料都有特定的匀染剂以解决问题,工厂使用时比较复杂。

1.3.3开发专用匀染剂

专用匀染剂以适应新纺织纤维和新染整技术的需要时匀染剂的发展方向之一。

1.3.4开发新型环保匀染剂

随着ISO14000的颁布与实施以及国内外市场对生态纺织品和环境的保护越来越高,环保型助剂成为国内外纺织助剂厂商竞相开发的产品。

结合前期工作和所查阅文献资料,针对分散染料,组成一种复配型的匀染配方,研究了该配方对染料性能的影响。对匀染剂的不同浓度、固色率、染色牢度、上染百分率曲线等条件下,匀染剂对染料染色性能的影响。

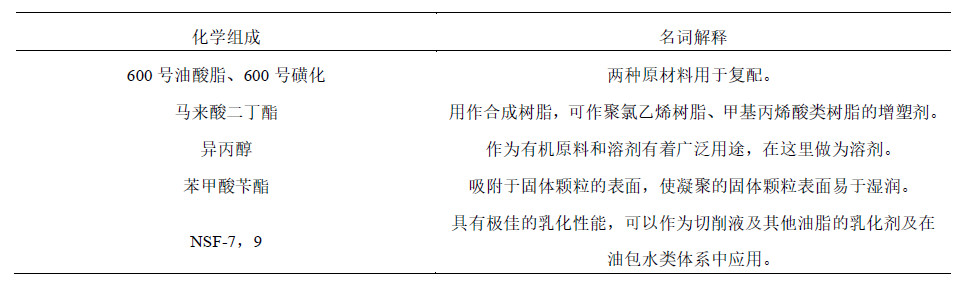

600号油酸脂、600号磺化、马来酸二丁酯、异丙醇、苯甲酸苄酯、NSF-79)上列化学品的作用。

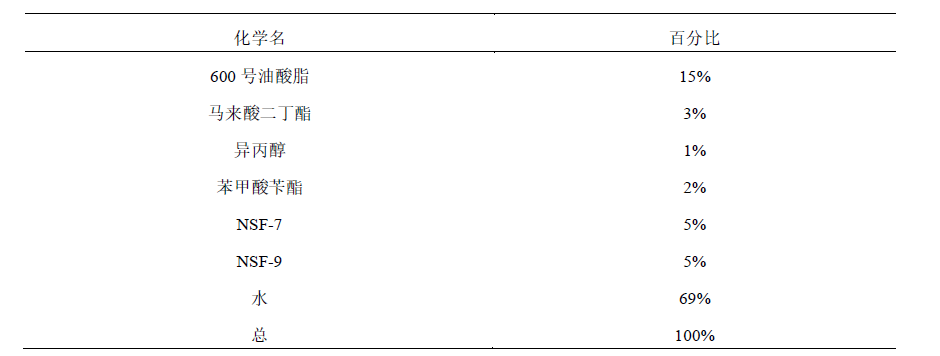

复配配方如下:

在数小时的加热、搅拌。发现复配物成三层,冷却一至两天没变。在数次失败后,进度停止。

失败总结:第一次时把所有的材料都一次性加入,导致太多在一起无法分解,应加入一到两种进行溶解后再加入。

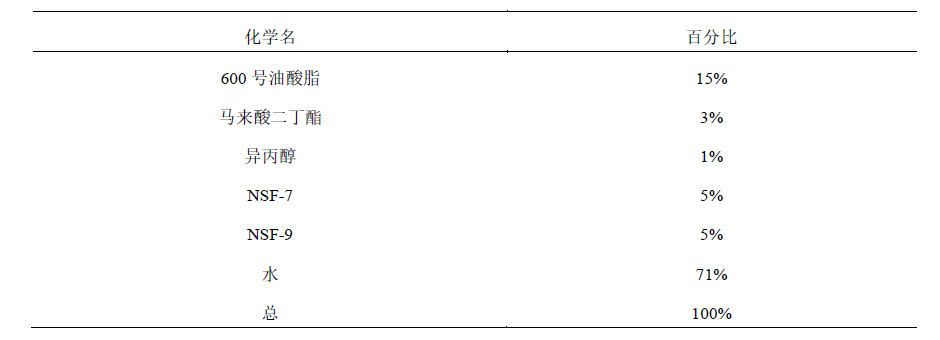

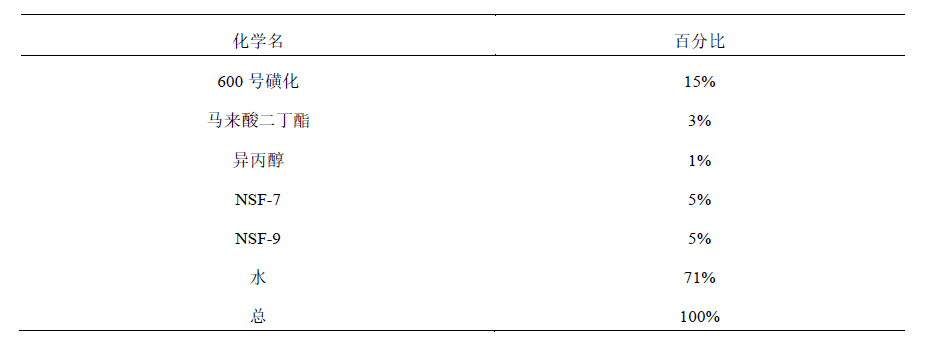

在指导下在次尝试,且在不加苯甲酸苄酯情况下,复配配方如下:

静止数日,溶液由混浊变澄清,成淡黄色粘状物。

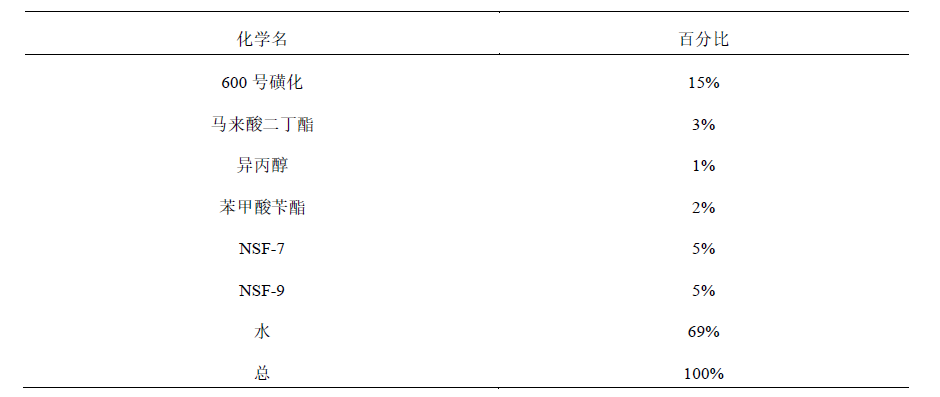

进行第二种原料复配,复配配方如下:

静止数日,溶液由混浊变澄清,颜色比600号油酸脂更深、更稠。

进行第二种原料复配,不加苯甲酸苄酯配方如下:

静止数日,溶液由混浊变澄清,600号磺化不加苄脂的比加苄脂颜色深。

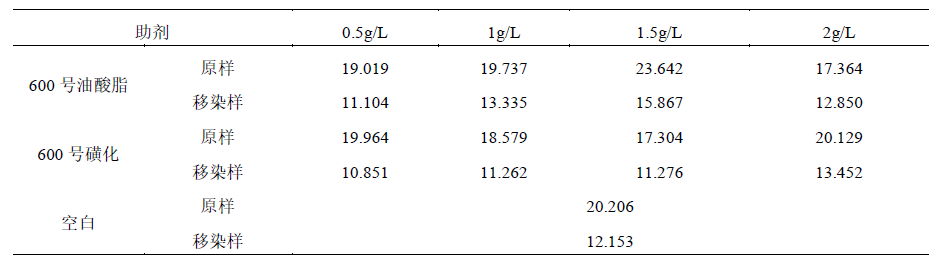

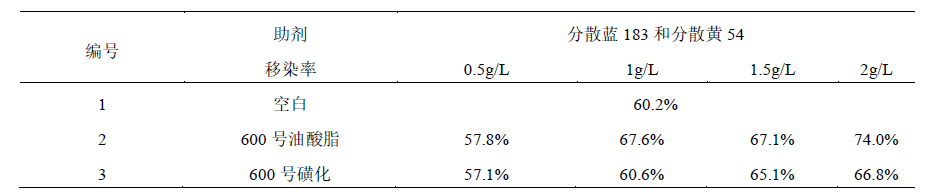

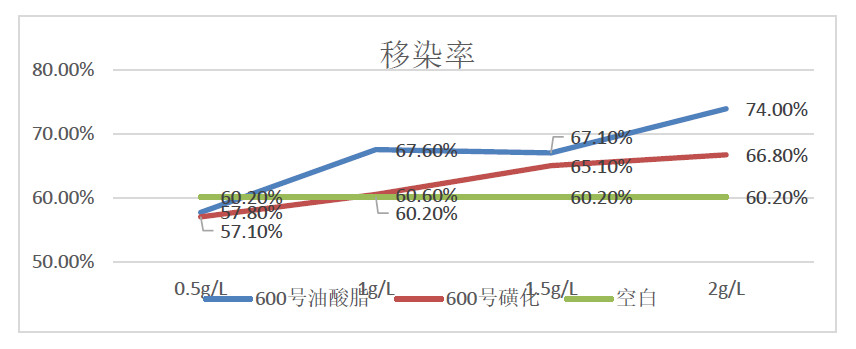

3.2.1移染性的测试

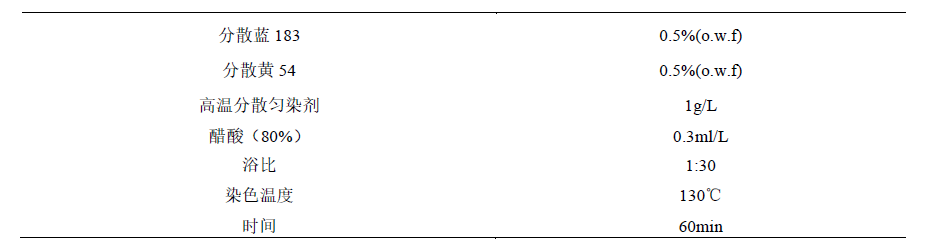

染色配方和工艺条件:

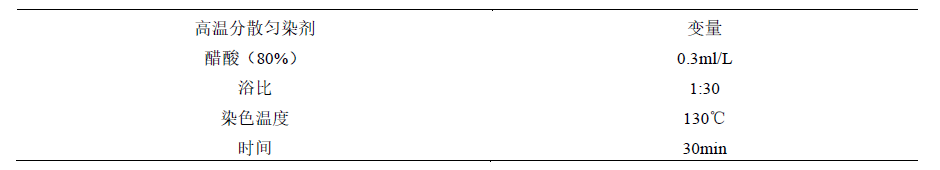

移染配方和工艺条件:

试验方法:

①在染色管中按上述染液处分配制染液,取纯涤纶织物一块,用蒸馏水湿润并挤干后,放入染样管中,将染样机设定好温度和时间,并开启装置,开始升温。快速升温至90℃,90℃后以1℃/min的速度缓慢升温至130℃,保温染色60min后停止加热,并开始降温,当温度降至100℃以下后,打开排气阀。当完全释放压后,开启扣门,取出染样管中的织物,水洗。将该涤纶染色布样一分为二。

②在染样管中按上述移染试液处分配制移染液,取半块色布和同规格、相同质量的纯涤纶细平白布缝在一起放入染样管,按染色操作步骤进行操作(保温时间30min),染毕降温后取出试布,水洗、干燥。

结果评定:

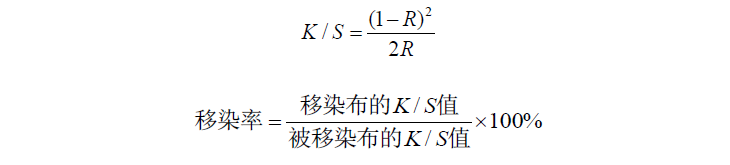

分光测色仪测定法:用分光测色仪分别测定被移染布和移染布在该染料特定波长下的反射率(R),通过公式计算K/S值,再计算出相对移染率:

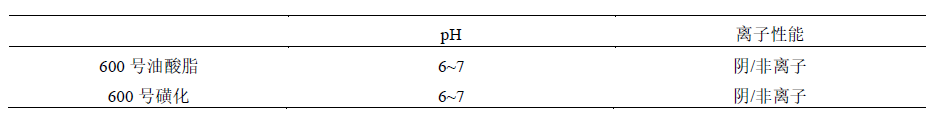

称一克复配物,加至一百毫升水测试pH值。

数据记录:

取最为敏感的嫩绿进行实验。

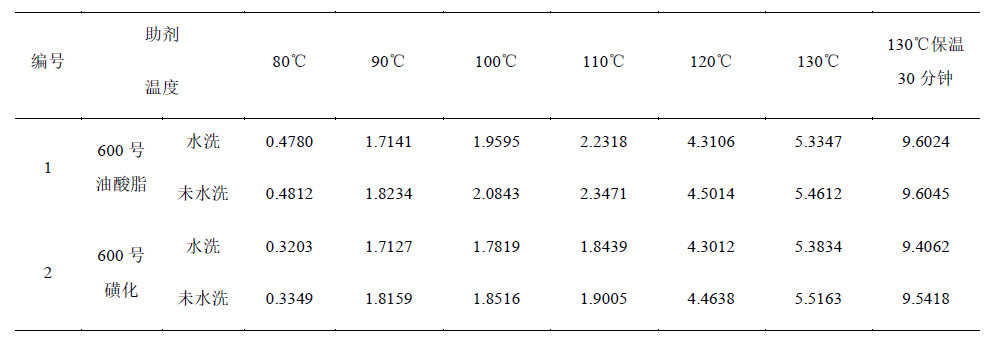

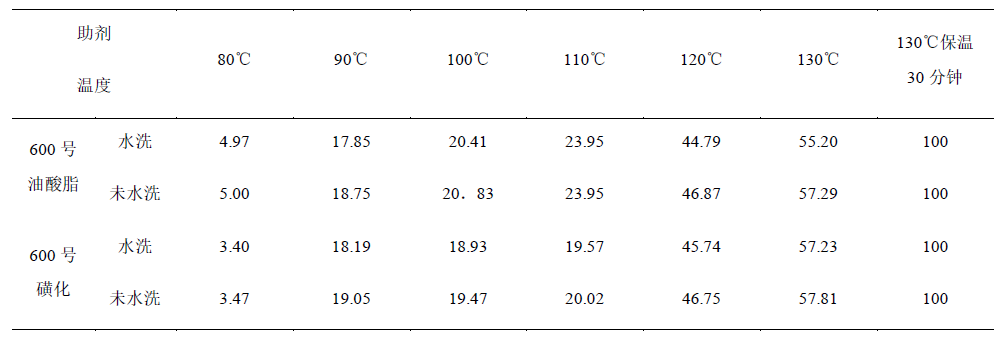

3.2.2缓染性的测试

采用纯涤纶平纹织物进行实验。

(1)

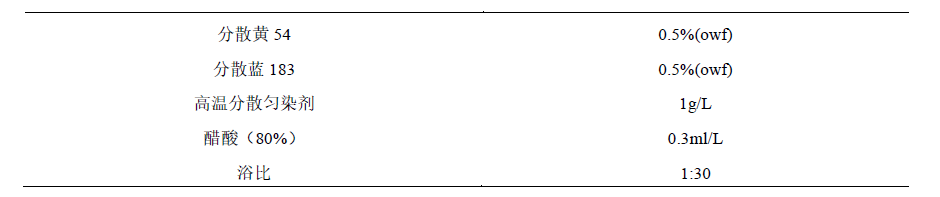

染液配方:

试验步骤:

①将配制好的染液7份加入7只染液管中,放入高温高压染样机中,升温至60℃,将已预先挂置好织物的挂钩放入染样管中,并将挂钩固定在高温高压染样机的升降盘上,盖上锅盖,以1℃/min的速度升温,分别在80℃、90℃、100℃、110℃、120℃、130℃时及130℃保温30min时,逐个取出(100℃以上时需降温后取出)染样管,分别将染液洗入染样管,染液供测定残液中染料量用;各温度下取出的染色布一分为二,其中一半在130℃的高温蒸汽中处理30min,供测定吸着量用;另一半用80℃的含有2g/L保险粉和2g/L氢氧化钠的溶液还原清洗20min,供测定染着量用。

②分别测定染着(或吸着)在各块织物上的染料量,计算出染着(或吸着)率或相对染着(或吸着)率。

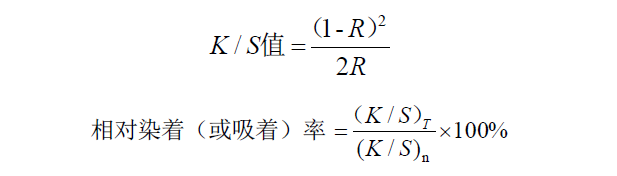

(2)染料染着(或吸着)率或相对染着(或吸着)率的测定方法如下:

分光测色仪测定法:用分光测色仪分别测定各温度取出的经还原清洗(或经汽蒸处理)的干燥后织物的反射率R,计算K/S值,用K/S值计算各温度下染料的相对染着(用经还原清洗的染色织物测定)率或相对吸着(用经汽蒸处理的染色织物测定)率:

式中:

(K/S)T——某温度取出的染样的K/S值;

(K/S)n——染色结束(130℃保温130min)时染样的K/S值

结果处理:根据染料在各温度时的吸着率和相对染着率作温度—吸着率和温度—相对染着率曲线,两条曲线互相比较来判断缓染性大小。利用各个温度取出的按种不同处理方法处理(还原清洗和汽蒸)的试样测定的相对染着率作对应曲线(相对染着曲线),可以判断染料的初期吸附情况(两条曲线在某温度相距越远,表示该温度时染料吸附越多)。

(3)数据记录

K/S值

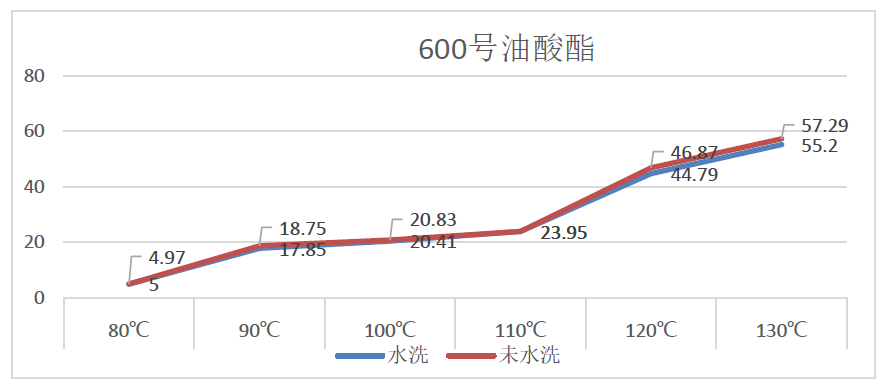

相对上染率

3.2.3起泡性的测试

(1)实验原理

按照洗涤剂的起泡能力和稳泡能力的定义,利用罗氏泡沫仪进行测定。以规定浓度的试液200ml,在室温下,以900mm的高度于30s内落于液面上时,所计测得的泡沫高度作为起泡力,5min后泡沫高度作为泡沫稳定度。

(2)主要仪器和原料

仪器:罗氏泡沫仪、1000ml容量瓶等

原料:600号油酸脂、600号磺化

(3)测定起泡性和稳泡性

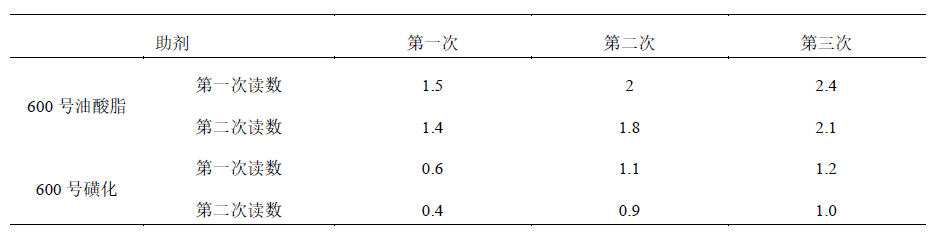

用蒸馏水完全冲洗刻度管内壁,然后用试液冲洗管壁。关闭刻度管活塞,自刻度管顶部装入试液,静止5min。调节活塞,使试液面恰在5cm刻度处。将球管中注满200ml试液,安装好装置。打开活塞,使试液流下,当球管中的试液流完时,立即开动秒表,并记录泡沫高度,再记录10min后的泡沫高度。

(4)数据记录

1)在加热复配后600号磺化比600号油酸酯冷却快。

2)600号磺化起泡性能比600油酸酯起泡性能好点。

3)600号油酸酯的上染率和缓染性比600号磺化好。

[1] 邢凤兰.印染助剂[M]].北京:化学工业出版社,2002;221-237.

[2] 刘杰.匀染剂发展概述[J].陕西纺织,2005,66(2):47-49

[3] 章杰.世界纺织印染助剂发展动向[J]印染助剂,2005,22(11)1-6

[4] 马洁薇.表面活性剂配方产品的分析方法及进展(2)[J]。日用化学工业,2007,37,(2):120-127

[5] 董朝红.匀染剂在毛织物染色中的应用研究[D]。青岛:青岛大学硕士学位论文,2004;10-13

版权所有:浙江省纺织印染助剂行业协会 技术支持:宁波创艺信息科技有限公司

电话:0574-87280689 传真:0574-87281879 QQ:916226508 邮箱:chinanbhg@163.com

地址:浙江省宁波市江东区新天路501号名汇公馆615室